หมวดจำนวน:0 การ:บรรณาธิการเว็บไซต์ เผยแพร่: 2568-03-24 ที่มา:เว็บไซต์

การเลือกวัสดุที่เหมาะสมสำหรับ แม่พิมพ์ฉีดส่งผล กระทบอย่างมีนัยสำคัญต่อประสิทธิภาพการผลิตคุณภาพของผลิตภัณฑ์และต้นทุนการผลิตโดยรวม การวิจัยครั้งนี้สำรวจวัสดุทั่วไปที่ใช้ในการผลิตแม่พิมพ์ฉีดคุณสมบัติการใช้งานและความท้าทายที่ต้องเผชิญในอุตสาหกรรม ในฐานะผู้นำในการผลิตแม่พิมพ์ที่มีความแม่นยำ GDM (Zhuhai Gree Daikin Precision Mold Co. , Ltd. ) ใช้ประโยชน์จากเทคโนโลยี CAE ขั้นสูงและประสบการณ์ที่กว้างขวางเพื่อเพิ่มประสิทธิภาพการเลือกวัสดุและการออกแบบแม่พิมพ์สำหรับอุตสาหกรรมต่าง ๆ รวมถึงยานยนต์เครื่องใช้ในบ้านอุปกรณ์การแพทย์และอื่น ๆ บทความนี้ให้การวิเคราะห์เชิงลึกของวัสดุแม่พิมพ์ฉีดและผลกระทบทางเทคโนโลยีของพวกเขาเพื่อช่วยให้ผู้ผลิตตัดสินใจอย่างชาญฉลาด

อุตสาหกรรมการฉีดขึ้นรูปต้องเผชิญกับความท้าทายที่สำคัญหลายประการที่เกี่ยวข้องกับการเลือกวัสดุและการใช้งาน:

การปรับสมดุลความทนทานและประสิทธิภาพด้านต้นทุน : วัสดุแม่พิมพ์ที่มีประสิทธิภาพสูงมักจะมาพร้อมกับผลกระทบต้นทุนที่สำคัญสร้างการแลกเปลี่ยนที่ยากลำบากระหว่างอายุยืนและการลงทุนครั้งแรก

ปัญหาการจัดการความร้อน : วัสดุที่แตกต่างกันแสดงคุณสมบัติการนำความร้อนที่แตกต่างกันซึ่งส่งผลกระทบต่อเวลาเย็นประสิทธิภาพวัฏจักรและคุณภาพส่วนหนึ่ง การจัดการความร้อนที่ไม่ดีสามารถนำไปสู่การแปรปรวนการทำเครื่องหมายและรอบการผลิตขยาย

ความต้านทานการกัดกร่อนและการสึกหรอ : แม่พิมพ์ประมวลผลวัสดุกัดกร่อนหรือการกัดกร่อนจำเป็นต้องมีการพิจารณาเป็นพิเศษเพื่อป้องกันการย่อยสลายก่อนวัยอันควรและรักษาความแม่นยำในมิติของการผลิต

รูปทรงเรขาคณิตที่ซับซ้อน : การออกแบบผลิตภัณฑ์ที่ซับซ้อนมากขึ้นต้องการวัสดุแม่พิมพ์ที่สามารถกลึงได้อย่างแม่นยำในขณะที่ยังคงความสมบูรณ์ของโครงสร้างในระหว่างกระบวนการฉีด

ความกังวลเรื่องความยั่งยืน : วัสดุแม่พิมพ์แบบดั้งเดิมมักจะมีรอยเท้าด้านสิ่งแวดล้อมที่สำคัญด้วยความสามารถในการรีไซเคิลที่ จำกัด และกระบวนการผลิตที่ใช้พลังงานมาก

ความท้าทายเหล่านี้จำเป็นต้องมีกลยุทธ์การเลือกวัสดุที่ซับซ้อนและแนวทางที่เป็นนวัตกรรมในการออกแบบแม่พิมพ์และการผลิต

GDM ได้พัฒนาโซลูชั่นทางเทคนิคที่ครอบคลุมเพื่อจัดการกับความท้าทายในการเลือกวัสดุและการใช้งานแม่พิมพ์:

GDM ใช้วิธีการอย่างเป็นระบบในการเลือกวัสดุที่รวมเทคโนโลยี CAE เข้ากับประสบการณ์ที่ใช้งานได้จริงมานานหลายทศวรรษ:

เทคโนโลยีการจำลองขั้นสูง : การใช้ความแข็งแรงและการวิเคราะห์การจำลองอายุการใช้งานเพื่อทำนายปัญหาที่อาจเกิดขึ้นเช่นส่วนเหล็กบางและปัญหาการแคร็กก่อนที่การผลิตจะเริ่มขึ้น

ฐานข้อมูลคุณสมบัติวัสดุ : GDM รักษาฐานข้อมูลที่กว้างขวางของคุณสมบัติของวัสดุและคุณสมบัติประสิทธิภาพตามแอพพลิเคชั่นและการทดสอบในโลกแห่งความเป็นจริง

โปรโตคอลการตรวจสอบเหล็ก : มาตรการควบคุมคุณภาพอย่างเข้มงวดรวมถึงการทดสอบความต้านทานแรงดึงการวิเคราะห์คุณสมบัติ X-ray และการตรวจจับการไหลของอัลตราโซนิกเพื่อให้แน่ใจว่าวัสดุมีความสอดคล้องและความสมบูรณ์

GDM เป็นผู้บุกเบิกวิธีการที่เป็นนวัตกรรมหลายประการในการใช้วัสดุ:

การก่อสร้างวัสดุไฮบริด : การรวมเหล็กที่แตกต่างกันในแม่พิมพ์เดียวเพื่อเพิ่มประสิทธิภาพประสิทธิภาพในขณะที่จำเป็นในขณะที่ควบคุมค่าใช้จ่ายในพื้นที่ที่มีความสำคัญน้อยกว่า

เทคโนโลยีการบำบัดพื้นผิว : การใช้การเคลือบและการรักษาแบบพิเศษเพื่อเพิ่มความต้านทานการสึกหรอลดแรงเสียดทานและปรับปรุงลักษณะการปลดปล่อยโดยไม่ต้องเปลี่ยนวัสดุพื้นฐาน

การเพิ่มประสิทธิภาพการตัดเฉือนที่แม่นยำ : อุปกรณ์ CNC ขั้นสูงของ GDM (รวมถึงเครื่องจักร Makino และ Mitsubishi) ได้รับความแม่นยำในการตัดเฉือนสูงถึง 0.005 มม. ทำให้สามารถใช้วัสดุที่ดีที่สุดและแม่นยำโดยไม่คำนึงถึงความแข็งของวัสดุ

สำหรับแอพพลิเคชั่นที่มีความต้องการสูงเช่นพัดลมระบายความร้อนยานยนต์และอุปกรณ์การแพทย์ (เช่นตลับหมึก hemoperfusion) GDM ใช้กลยุทธ์การออกแบบเฉพาะวัสดุ:

การเสริมแรงตามเป้าหมาย : การเสริมแรงเชิงกลยุทธ์ในพื้นที่ที่มีความเครียดสูงในขณะที่ยังคงการกระจายวัสดุที่ดีที่สุดตลอดทั้งแม่พิมพ์

การออกแบบการจัดการความร้อน : การรวมช่องทางเย็นและการเลือกวัสดุเพื่อเพิ่มประสิทธิภาพการนำความร้อนและเวลารอบ

กระบวนการตรวจสอบคุณภาพ : โปรโตคอลการทดสอบที่ครอบคลุมโดยใช้เครื่องจักร ZEISS CMM ของเยอรมันที่มีความแม่นยำในการวัดดีกว่า 0.003 มม./2000 มม. เพื่อตรวจสอบประสิทธิภาพของวัสดุ

อุตสาหกรรม การฉีดขึ้นรูป ใช้วัสดุที่หลากหลายแต่ละชนิดมีคุณสมบัติและแอพพลิเคชั่นที่แตกต่างกัน:

เหล็กกล้าก่อนหน้านี้ให้ความสมดุลที่ดีของความสามารถในการกลึงความต้านทานการสึกหรอและความคุ้มค่า วัสดุเหล่านี้มักจะมีระดับความแข็ง 28-32 ชั่วโมงและใช้กันอย่างแพร่หลายสำหรับแม่พิมพ์ขนาดใหญ่ที่มีปริมาณการผลิตปานกลาง การเปลี่ยนแปลง P20 ที่มีการขัดเงาที่ดีขึ้นเป็นที่ต้องการสำหรับชิ้นส่วนแสงและพื้นผิวที่มองเห็นได้

ด้วยระดับความแข็ง 48-52 ชั่วโมงเหล็กเหล่านี้มีความต้านทานการสึกหรอที่ยอดเยี่ยมและความแข็งที่ร้อนแรงทำให้เหมาะสำหรับการผลิตปริมาณสูงและวัสดุขัด H13 เหมาะอย่างยิ่งสำหรับแม่พิมพ์หล่อและแม่พิมพ์ฉีดสำหรับพลาสติกวิศวกรรมเนื่องจากความต้านทานต่อความร้อน

สแตนเลสสตีลที่ทนต่อการกัดกร่อนเป็นสิ่งจำเป็นสำหรับการประมวลผลพลาสติกกัดกร่อนเช่นพีวีซีหรือการใช้งานทางการแพทย์และอาหาร แม้ว่าจะมีราคาแพงกว่าและยากต่อเครื่อง แต่ความต้านทานต่อการเกิดสนิมและการเจาะทำให้พวกเขามีค่าสำหรับการใช้งานที่เฉพาะเจาะจง

วัสดุนำไฟฟ้าความร้อนสูงเหล่านี้ช่วยเพิ่มประสิทธิภาพการระบายความร้อนในพื้นที่สำคัญของแม่พิมพ์ แม้ว่าเม็ดมีดทองแดงเบริลเลียมจะมีราคาแพงสามารถลดเวลารอบและปรับปรุงคุณภาพส่วนหนึ่งในพื้นที่ที่มีแนวโน้มที่จะเกิดความร้อน

สำหรับเครื่องมือต้นแบบและการผลิตระยะสั้นแม่พิมพ์อลูมิเนียมนำเสนอการตัดเฉือนอย่างรวดเร็วค่าการนำความร้อนที่ยอดเยี่ยมและต้นทุนที่ลดลง โลหะผสมอลูมิเนียมสมัยใหม่ที่มีความแข็งสูงถึง 180 HB ให้ความทนทานที่ดีขึ้นในขณะที่ยังคงความได้เปรียบทางความร้อน

วัสดุพรีเมี่ยมเหล่านี้นำเสนอการผสมผสานที่ยอดเยี่ยมของความต้านทานการสึกหรอความเหนียวและความเสถียรในมิติสำหรับแอพพลิเคชั่นที่ต้องการมากที่สุดซึ่งอายุการใช้งานเครื่องมือขยายมีความสำคัญแม้จะมีต้นทุนเริ่มต้นสูงขึ้น

การออกแบบแม่พิมพ์ที่พื้นฐานที่สุดและใช้กันอย่างแพร่หลายประกอบด้วยแผ่นสองแผ่น (แกนและโพรง) ที่แยกออกจากกันตามแนวเดียว GDM ใช้สิ่งเหล่านี้สำหรับชิ้นส่วนที่เรียบง่ายด้วยทิศทางการแยกหลักหนึ่งทิศทางเช่นชิ้นส่วนแบนภาชนะและที่อยู่อาศัยขั้นพื้นฐาน การออกแบบที่ตรงไปตรงมาของพวกเขาให้ความคุ้มค่าและการบำรุงรักษาที่ง่ายขึ้นทำให้เหมาะสำหรับการผลิตชิ้นส่วนที่ไม่ซับซ้อน

แม่พิมพ์เหล่านี้รวมถึงแผ่นลอยเพิ่มเติมที่ช่วยให้ระบบนักวิ่งแยกออกจากชิ้นส่วนโดยอัตโนมัติ GDM ใช้การออกแบบนี้สำหรับชิ้นส่วนขนาดเล็กที่ต้องวางตำแหน่งประตูให้ห่างจากสายการแยกเช่นส่วนประกอบทางการแพทย์และชิ้นส่วนอิเล็กทรอนิกส์ที่แม่นยำ การแยกนักวิ่งออกจากชิ้นส่วนโดยอัตโนมัติช่วยลดความจำเป็นในการดำเนินงานที่สองเพื่อปรับปรุงประสิทธิภาพสำหรับการผลิตในปริมาณมาก

มีช่องทางอุ่นที่ทำให้พลาสติกหลอมเหลวจนกระทั่งฉีดเข้าไปในโพรงแม่พิมพ์ที่มีความซับซ้อนเหล่านี้กำจัดนักวิ่งลดของเสียและรอบเวลา GDM ใช้เทคโนโลยี Runner Hot สำหรับการผลิตสินค้าอุปโภคบริโภคในปริมาณมากส่วนประกอบยานยนต์และชิ้นส่วนพรีเมี่ยมที่การลดขยะและการปรับปรุงรอบเวลานั้นแสดงให้เห็นถึงการลงทุนเริ่มต้นที่สูงขึ้น

แม่พิมพ์หลายระดับเหล่านี้สามารถผลิตชิ้นส่วนสองครั้งขึ้นไปต่อรอบเมื่อเทียบกับแม่พิมพ์ทั่วไป GDM ออกแบบแม่พิมพ์สแต็กสำหรับการผลิตในปริมาณมากของชิ้นส่วนที่เหมือนกันเช่นฝาขวดภาชนะบรรจุและส่วนประกอบทางการแพทย์ปรับปรุงประสิทธิภาพการผลิตอย่างมีนัยสำคัญโดยไม่ต้องใช้เครื่องฉีดขนาดใหญ่

แม่พิมพ์พิเศษที่มีกลไกการคลายเกลียวเชิงกลหรือไฮดรอลิกสำหรับผลิตชิ้นส่วนเกลียว GDM ใช้สิ่งเหล่านี้สำหรับการผลิตฝาขวดอุปกรณ์ประปาและส่วนประกอบทางการแพทย์ที่ทำด้วยเกลียวเช่นเคสตลับหมึก hemoperfusion วิศวกรรมที่แม่นยำของแม่พิมพ์เหล่านี้ทำให้มั่นใจได้ว่าการสร้างเธรดที่ถูกต้องและการปลดชิ้นส่วนที่เชื่อถือได้

GDM รวมเอาเหล็กเครื่องมือรีไซเคิลไว้ในแอพพลิเคชั่นที่เหมาะสมลดผลกระทบต่อสิ่งแวดล้อมในขณะที่รักษาข้อกำหนดด้านประสิทธิภาพ วัสดุเหล่านี้ได้รับการทดสอบคุณภาพอย่างเข้มงวดเพื่อให้แน่ใจว่าพวกเขามีมาตรฐานเดียวกันกับวัสดุบริสุทธิ์ การลดลงของการปล่อยก๊าซคาร์บอนไดออกไซด์สามารถเข้าถึงได้ 70% เมื่อเทียบกับการผลิตเหล็กใหม่ในขณะที่ยังคงรักษาลักษณะประสิทธิภาพดั้งเดิม 90-95%

ด้วยการใช้การรักษาพื้นผิวเฉพาะทางและวิศวกรรมที่มีความแม่นยำ GDM ได้ขยายวงจรชีวิตของแม่พิมพ์อลูมิเนียมทำให้สามารถทำงานได้สำหรับการผลิตปานกลาง แม่พิมพ์เหล่านี้ต้องการพลังงานน้อยกว่าประมาณ 20% ในการผลิตมากกว่าเหล็กกล้าและสามารถรีไซเคิลได้อย่างเต็มที่ในช่วงปลายชีวิตทำให้เกิดรอยเท้าด้านสิ่งแวดล้อมที่ลดลงอย่างมีนัยสำคัญตลอดวงจรชีวิตของผลิตภัณฑ์

การก่อสร้างแม่พิมพ์ไฮบริดผู้บุกเบิก GDM ที่รวมเหล็กเครื่องมือที่ทนทานในพื้นที่สวมใส่สูงกับวัสดุที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้นในที่อื่น วิธีการนี้จะช่วยลดรอยเท้าของวัสดุโดยรวมในขณะที่ยังคงรักษาประสิทธิภาพที่ต้องการมากที่สุด วิธีการออกแบบแบบแยกส่วนยังช่วยให้การซ่อมแซมเป้าหมายและการเปลี่ยนส่วนประกอบที่สึกหรอมากกว่าการเปลี่ยนแม่พิมพ์ทั้งหมด

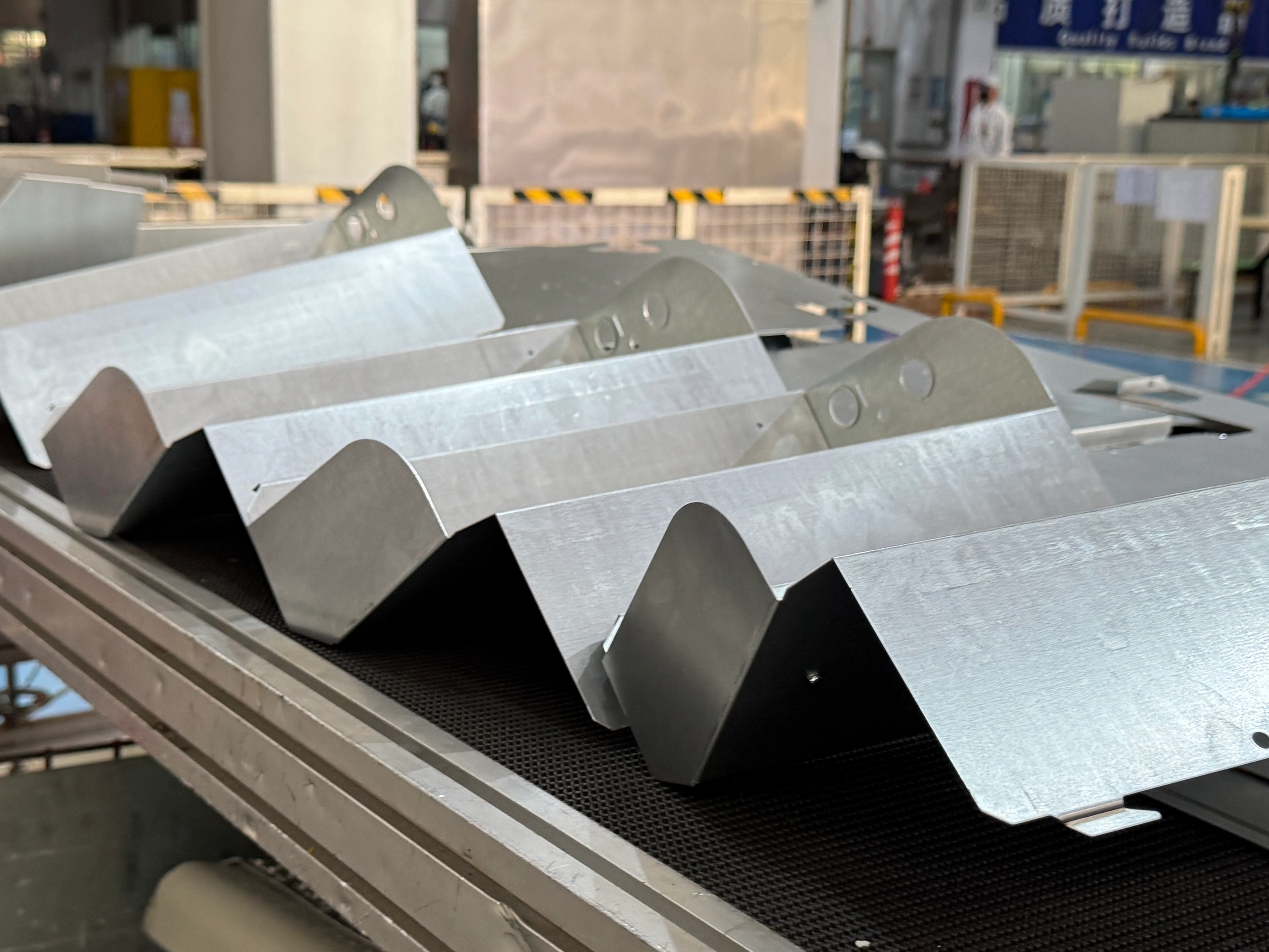

สำหรับแอปพลิเคชันยานยนต์การเลือกวัสดุส่งผลโดยตรงต่อความแม่นยำของชิ้นส่วนคุณภาพพื้นผิวและประสิทธิภาพการผลิต แม่พิมพ์พัดลมระบายความร้อนยานยนต์ที่มีความแม่นยำสูงของ GDM แสดงให้เห็นว่าการเลือกวัสดุขั้นสูงช่วยให้การผลิตส่วนประกอบที่มีความคลาดเคลื่อนมิติที่เข้มงวดมีผลต่อปริมาณอากาศและระดับเสียงรบกวนอย่างไร ความเชี่ยวชาญของ บริษัท ในแอปพลิเคชั่นเหล็ก P20 และ H13 ช่วยให้สามารถผลิตชิ้นส่วนยานยนต์ที่ซับซ้อนด้วยผนังบาง ๆ ความคลาดเคลื่อนที่แน่นและพื้นผิวที่ยอดเยี่ยมนั้นจำเป็นสำหรับส่วนประกอบทั้งการใช้งานและความงาม

ในการผลิตเครื่องใช้ไฟฟ้าในบ้าน GDM ใช้ประโยชน์จากการเชื่อมต่อกับเครื่องใช้ไฟฟ้า Gree เพื่อเพิ่มประสิทธิภาพการเลือกวัสดุเพื่อความทนทานและประสิทธิภาพ วัสดุแม่พิมพ์จะต้องทนต่อปริมาณการผลิตที่สูงในขณะที่รักษาเสถียรภาพของมิติสำหรับส่วนประกอบที่มักจะมีทั้งความต้องการทางกลและความงาม การดำเนินการของ GDM ของเกรดสแตนเลสพิเศษสำหรับส่วนประกอบเครื่องใช้ที่ติดต่อน้ำหรืออาหารทำให้มั่นใจได้ว่าทั้งการปฏิบัติตามกฎระเบียบและอายุการใช้งานที่ยาวนานของผลิตภัณฑ์

สำหรับการใช้งานทางการแพทย์เช่นตลับหมึก hemoperfusion การเลือกวัสดุเป็นสิ่งสำคัญสำหรับการรักษาความเข้ากันได้ทางชีวภาพและข้อกำหนดด้านกฎระเบียบ GDM ใช้เกรดสแตนเลสพิเศษ (เช่น 1.2316) ที่ต้านทานการกัดกร่อนจากกระบวนการทำหมันในขณะที่ให้ความสามารถที่มีความแม่นยำสูงที่จำเป็นสำหรับส่วนประกอบเกลียวที่มีฟังก์ชั่นการปิดผนึก ความสามารถในการขัดของวัสดุเหล่านี้ยังช่วยให้ความชัดเจนของแสงที่จำเป็นสำหรับส่วนประกอบทางการแพทย์ที่โปร่งใส

อุตสาหกรรมอิเล็กทรอนิกส์ต้องการวัสดุแม่พิมพ์ที่มีความสามารถในการผลิตส่วนประกอบที่มีรายละเอียดที่ดีมากขึ้นและความอดทนอย่างแน่นหนา การใช้งานเหล็กกล้าเครื่องมือพรีเมี่ยมของ GDM พร้อมความต้านทานการสึกหรอที่เพิ่มขึ้นช่วยให้มั่นใจได้ว่าการผลิตขั้วต่อที่ซับซ้อนที่อยู่อาศัยและส่วนประกอบโครงสร้าง คุณสมบัติการจัดการความร้อนของวัสดุที่เลือกส่งผลกระทบโดยตรงต่อการป้องกันการวาร์ปเปจในส่วนประกอบอิเล็กทรอนิกส์ที่มีผนังบางซึ่งเป็นปัจจัยสำคัญในอุปกรณ์ขนาดเล็กที่ทันสมัย

GDM ให้การสนับสนุนที่ครอบคลุมสำหรับวัสดุแม่พิมพ์ที่หลากหลายใช้ประโยชน์จากอุปกรณ์ขั้นสูงและความเชี่ยวชาญที่ครอบคลุม:

เหล็กกล้าเครื่องมือ : ความสามารถในการประมวลผลที่สมบูรณ์สำหรับ P20, H13, 1.2738, 420 และเกรดพิเศษโดยใช้อุปกรณ์ CNC ที่มีความแม่นยำสูงพร้อมความแม่นยำสูงถึง 0.005 มม.

สแตนเลสสตีล : กระบวนการตัดเฉือนพิเศษสำหรับเกรดสแตนเลสรวมถึง 1.2083 และ 1.2316 โดยเฉพาะอย่างยิ่งความสนใจเป็นพิเศษกับพื้นผิวและเสถียรภาพมิติ

โลหะผสมทองแดง : การตัดเฉือนที่แม่นยำและการบูรณาการของส่วนประกอบทองแดงเบริลเลียมสำหรับการเพิ่มประสิทธิภาพการจัดการความร้อน

ฐานแม่พิมพ์อลูมิเนียม : การผลิตอย่างรวดเร็วของต้นแบบและแม่พิมพ์การผลิตปริมาณต่ำโดยใช้โลหะผสมอลูมิเนียมคุณภาพสูง

การรักษาพื้นผิวขั้นสูง : การใช้งานการเคลือบและการรักษาต่างๆเพื่อเพิ่มลักษณะประสิทธิภาพของวัสดุรวมถึงความต้านทานการสึกหรอคุณสมบัติการปลดปล่อยและการป้องกันการกัดกร่อน

ความสามารถทางเทคนิคของ GDM ขยายเกินกว่าการประมวลผลวัสดุเพื่อรวมการทดสอบและการตรวจสอบที่ครอบคลุมเพื่อให้มั่นใจว่าวัสดุที่เลือกจะทำงานได้ดีที่สุดในแอปพลิเคชันขั้นสุดท้าย

อุตสาหกรรม วัสดุแม่พิมพ์ฉีด ยังคงเผชิญกับความท้าทายที่ผลักดันการวิจัยและพัฒนา:

วัสดุแม่พิมพ์ที่มีประสิทธิภาพสูงมักจะเผชิญกับการแลกเปลี่ยนระหว่างความทนทานความสามารถในการกลไกและค่าใช้จ่าย ความต้องการที่เพิ่มขึ้นสำหรับรูปทรงเรขาคณิตส่วนที่ซับซ้อนที่มีผนังบางต้องใช้วัสดุที่สามารถรักษาความคลาดเคลื่อนให้แน่นในขณะที่อดทนกับแรงกดดันการฉีดสูง นอกจากนี้ข้อกำหนดด้านความยั่งยืนกำลังสร้างแรงกดดันในการพัฒนาตัวเลือกที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้นโดยไม่ต้องเสียสละประสิทธิภาพ

การวิจัยกำลังก้าวหน้าในหลายทิศทางที่มีแนวโน้ม:

เหล็กกล้าเครื่องมือขั้นสูงพร้อมคุณสมบัติความร้อนที่ดีขึ้น ซึ่งรวมความต้านทานการสึกหรอเข้ากับความสามารถในการถ่ายเทความร้อนที่ดีขึ้น

วัสดุแม่พิมพ์คอมโพสิต ที่รวมโลหะผสมโลหะเข้ากับวัสดุอื่น ๆ เพื่อเพิ่มประสิทธิภาพการทำงานในพื้นที่เฉพาะของแม่พิมพ์

การผลิตสารเติมแต่งสำหรับช่องระบายความร้อนที่สอดคล้องกัน ภายในฐานแม่พิมพ์ที่ผลิตแบบดั้งเดิมสร้างโซลูชันไฮบริดที่เพิ่มประสิทธิภาพความร้อน

วัสดุอัจฉริยะที่มีเซ็นเซอร์ฝังตัว ที่สามารถให้ข้อมูลแบบเรียลไทม์เกี่ยวกับประสิทธิภาพของแม่พิมพ์การสึกหรอและความต้องการการบำรุงรักษา

GDM ยังคงอยู่ในระดับแนวหน้าของการพัฒนาเหล่านี้ลงทุนอย่างต่อเนื่องในการวิจัยและเทคโนโลยีเพื่อให้ลูกค้าได้รับโซลูชั่นวัสดุขั้นสูงที่สุดสำหรับความต้องการการฉีดขึ้นรูป

การเลือกวัสดุแม่พิมพ์ฉีดที่เหมาะสมยังคงเป็นปัจจัยสำคัญในการบรรลุประสิทธิภาพการผลิตที่ดีที่สุดคุณภาพของส่วนและความคุ้มค่าในอุตสาหกรรม วิธีการที่ครอบคลุมของ GDM ในการเลือกวัสดุรวมกับเทคโนโลยี CAE ขั้นสูงและความสามารถในการผลิตที่แม่นยำทำให้สามารถส่งมอบแม่พิมพ์ประสิทธิภาพสูงที่ปรับให้เข้ากับความต้องการของลูกค้าเฉพาะ

ด้วยการสร้างสรรค์สิ่งใหม่ ๆ ในการใช้วัสดุและเทคนิคการประมวลผล GDM ช่วยให้ลูกค้านำทางภูมิทัศน์ที่ซับซ้อนของวัสดุแม่พิมพ์ฉีดโดยให้โซลูชั่นที่สมดุลประสิทธิภาพความทนทานและความคุ้มค่า ในขณะที่อุตสาหกรรมวิวัฒนาการความมุ่งมั่นของ GDM ในการวิจัยและความก้าวหน้าทางเทคโนโลยีทำให้มั่นใจได้ว่าลูกค้าได้รับประโยชน์จากการพัฒนาล่าสุดในด้านวิทยาศาสตร์วัสดุและเทคโนโลยีการผลิต

อนาคตของวัสดุแม่พิมพ์ฉีดจะเห็นการเพิ่มความเชี่ยวชาญและการปรับแต่งด้วยวัสดุที่เลือกและออกแบบทางวิศวกรรมสำหรับการใช้งานเฉพาะมากกว่าการใช้งานทั่วไป ความเชี่ยวชาญอย่างลึกซึ้งและความสามารถที่ครอบคลุมของ GDM ทำให้ บริษัท เป็นผู้นำวิวัฒนาการนี้ส่งมอบแม่พิมพ์ที่มีความแม่นยำซึ่งเกินความคาดหวังของลูกค้าและพัฒนาสถานะของศิลปะในเทคโนโลยีการฉีดขึ้นรูป

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.