หมวดจำนวน:0 การ:บรรณาธิการเว็บไซต์ เผยแพร่: 2568-05-15 ที่มา:เว็บไซต์

การตายของปั๊มเป็นสิ่งที่ขาดไม่ได้ในการผลิตที่ทันสมัยซึ่งทำหน้าที่เป็นกระดูกสันหลังสำหรับการผลิตส่วนประกอบที่แม่นยำในอุตสาหกรรมเช่นยานยนต์การบินและอวกาศและอุปกรณ์อิเล็กทรอนิกส์ของผู้บริโภค ตามรายงานของอุตสาหกรรมพบว่าส่วนประกอบโลหะมากกว่า 60% ในการผลิตยานยนต์นั้นขึ้นอยู่กับการตายของการตายโดยเน้นบทบาทที่สำคัญของพวกเขาในด้านประสิทธิภาพต้นทุนและคุณภาพของผลิตภัณฑ์ การตายที่ออกแบบมาไม่ดีสามารถนำไปสู่ข้อบกพร่องเช่นรอยแตกริ้วรอยหรือความไม่ถูกต้องในมิติเพิ่มอัตราเศษซากมากถึง 15% และต้นทุนการผลิตที่สูงขึ้น

การผลิตแบบปั๊มตายเกี่ยวข้องกับกระบวนการที่เป็นระบบที่รวมการออกแบบการเลือกวัสดุการตัดเฉือนที่แม่นยำและเทคโนโลยีขั้นสูงเช่นการจำลอง CAE และการวิเคราะห์ DFM เพื่อให้แน่ใจว่าการผลิตที่มีคุณภาพสูงและคุ้มค่า

บทความนี้นำเสนอความซับซ้อนของการผลิตตายการสำรวจกระบวนการสำคัญเช่นการเพิ่มประสิทธิภาพการออกแบบที่ขับเคลื่อนด้วย CAE การตัดเฉือนที่มีความแม่นยำสูงและแนวโน้มที่เกิดขึ้นใหม่เช่นการผลิตอัจฉริยะ นอกจากนี้เรายังจะตรวจสอบว่าผู้นำอุตสาหกรรมใช้ประโยชน์จากเทคโนโลยีที่ทันสมัยเพื่อรักษาความได้เปรียบในการแข่งขันอย่างไร

การตายของปั๊มทำหน้าที่เป็นรากฐานที่สำคัญของการผลิตที่ทันสมัยทำให้การผลิตส่วนประกอบที่มีความแม่นยำจำนวนมากในอุตสาหกรรมเช่นยานยนต์การบินและอวกาศและอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคในขณะที่เพิ่มประสิทธิภาพของต้นทุนและการใช้วัสดุ

การตายของปั๊มถูกออกแบบมาเพื่อเปลี่ยนแผ่นโลหะแบนให้เป็นรูปทรงเรขาคณิตที่ซับซ้อนด้วยความแม่นยำระดับไมครอน ในการผลิตยานยนต์มากกว่า 70% ของส่วนประกอบโครงสร้างรวมถึงแผงร่างกายวงเล็บและชิ้นส่วนเครื่องยนต์พึ่งพาการตาย กระบวนการนี้ช่วยให้มั่นใจได้ว่าการทำซ้ำสำหรับเอาต์พุตปริมาณสูงเช่นความก้าวหน้าของความก้าวหน้าสามารถผลิตได้ 1,000+ ส่วนต่อชั่วโมงโดยมีความคลาดเคลื่อนเท่ากับ± 0.01 มม. ประสิทธิภาพนี้มีความสำคัญสำหรับอุตสาหกรรมที่ต้องการการผลิตขนาดใหญ่เช่นสิ่งที่แนบมากับแบตเตอรี่ EV และตัวเรือนเครื่อง

การเปลี่ยนไปสู่วัสดุที่มีน้ำหนักเบาเช่น เหล็กที่มีความแข็งแรงสูง (HSS) และโลหะผสมอลูมิเนียมต้องการความต้องการความทนทานและความแม่นยำที่เพิ่มขึ้น การตายของการปั๊มช่วยให้การสร้างส่วนประกอบบางเฉียบ (เช่นถาดแบตเตอรี่ EV หนา 0.6 มม.) ในขณะที่ยังคงความสมบูรณ์ของโครงสร้างลดน้ำหนักของยานพาหนะลง 20-30% การเสียชีวิตยังช่วยลดขยะจากวัสดุผ่านการออกแบบการทำรังที่ดีที่สุดซึ่งบรรลุอัตราการใช้วัสดุ 95%+ ซึ่งเป็นสิ่งสำคัญสำหรับเป้าหมายการพัฒนาอย่างยั่งยืน

การปั๊มที่ทันสมัยเสียชีวิตรวมเทคโนโลยีขั้นสูงเพื่อตอบสนองความต้องการของอุตสาหกรรมที่กำลังพัฒนา:

การจำลอง CAE : เครื่องมือเช่น Autoform ทำนายการไหลของวัสดุความเสี่ยงที่ทำให้ผอมบางและสปริงแบ็คลดการทดลองซ้ำ 50% และลดค่าใช้จ่ายในการพัฒนา 20,000-50,000 ต่อโครงการ

การออกแบบที่ขับเคลื่อนด้วย AI : อัลกอริทึมการกำเนิดเพิ่มประสิทธิภาพโครงสร้างตายสำหรับการลดน้ำหนัก (เช่นการตายที่เบากว่า 22%) โดยไม่ลดทอนความแข็งแรง

วิศวกรรมพื้นผิว : เทคนิคต่าง ๆ เช่นการเคลือบ TD และไฟฟ้าช่วยเพิ่มอายุการใช้งานตาย 3 ×สำคัญสำหรับวัสดุทนต่อการกัดกร่อนเช่นสแตนเลส

ในขณะที่ค่าใช้จ่ายในการผลิตตายเริ่มต้นสูง (50,000–500,000 ขึ้นอยู่กับความซับซ้อน) ROI ระยะยาวของพวกเขาไม่มีใครเทียบได้ ผู้ตายแบบโปรเกรสซีฟเดียวสามารถผลิตได้ 5+ ล้านชิ้นก่อนที่จะต้องมีการบำรุงรักษาโดยมีค่าใช้จ่ายต่อส่วนลดลงถึง <$ 0.10 ในระดับ อุตสาหกรรมเช่นยานยนต์ประหยัดได้ 15-20% ในค่าใช้จ่ายในการประกอบเนื่องจากส่วนที่สอดคล้องกันของชิ้นส่วนที่ประทับตรา

กลยุทธ์การประหยัดต้นทุน :

Modular Dies : อนุญาตให้มีการกำหนดค่าใหม่อย่างรวดเร็วสำหรับการออกแบบหลายส่วนลดค่าใช้จ่ายเครื่องมือลง 40%

การบำรุงรักษาแบบทำนาย : เซ็นเซอร์ IoT ตรวจจับไมโครรัคส์ 200+ ชั่วโมงก่อนที่จะล้มเหลวอย่างรุนแรงโดยไม่ได้วางแผนการหยุดทำงาน 60%

ยานยนต์ : ตายสำหรับส่วนประกอบ HSS ต้องใช้เหล็กกล้าเครื่องมือแข็ง (เช่น D2 หรือ M2) ที่มีพื้นผิวไนเตรด (≥60ชั่วโมง) เพื่อทนต่อความเครียดแรงดึง 1,500+ MPa

อุปกรณ์อิเล็กทรอนิกส์ : Micro-Stamping Dies ผลิตตัวเชื่อมต่อที่มีความทนทานต่อสนาม 0.1 มม. เปิดใช้งานโดย EDM (การตัดเฉือนไฟฟ้า)

อุปกรณ์การแพทย์ : ตายบนกระจก (ผ่านทางไฟฟ้า) ให้แน่ใจว่ามีความเข้ากันได้ทางชีวภาพและขอบที่ปราศจากเสี้ยนสำหรับเครื่องมือผ่าตัด

แนวโน้มที่เกิดขึ้นใหม่กำลังปรับเปลี่ยนการผลิตตาย:

Digital Twins : แบบจำลองเสมือนจริงของ Dies จำลองประสิทธิภาพในโลกแห่งความเป็นจริงการปรับพารามิเตอร์ให้เหมาะสมเช่นความเร็วกด (≤20 SPM) และแรงหนีบ

แนวทางปฏิบัติที่ยั่งยืน : เหล็กกล้าเครื่องมือรีไซเคิลและระบบ MQL (การหล่อลื่นปริมาณต่ำสุด) ช่วยลดการปล่อยCO₂ 35%

ไฮบริดตาย : รวมพอลิเมอร์เสริมคาร์บอนไฟเบอร์กับแกนเหล็กเพื่อลดน้ำหนัก 40% และการตอบสนองทางความร้อนที่เร็วขึ้น

การผลิตการตายแบบผสมผสานวิธีการออกแบบขั้นสูงเทคโนโลยีการตัดเฉือนที่แม่นยำและการควบคุมคุณภาพอย่างเข้มงวดเพื่อผลิตเครื่องมือประสิทธิภาพสูงที่สามารถสร้างส่วนประกอบที่ซับซ้อนด้วยความแม่นยำระดับไมครอน

กระบวนการเริ่มต้นด้วย การจำลอง CAE (วิศวกรรมโดยใช้คอมพิวเตอร์ช่วย) เพื่อเพิ่มประสิทธิภาพเรขาคณิตตายและทำนายพฤติกรรมของวัสดุในระหว่างการก่อตัว เครื่องมือเช่น Autoform และ ANSYS Workbench วิเคราะห์การกระจายความเครียดความเสี่ยงที่ทำให้ผอมบางและผลกระทบของสปริงแบ็คลดการทดลองซ้ำ 50% และทำให้การพัฒนาสั้นลงจาก 12 สัปดาห์เป็น 6 สัปดาห์

หลักการ ออกแบบสำหรับการผลิต (DFM) มีความสำคัญในขั้นตอนนี้ วิศวกรตรวจสอบ:

รัศมีการโค้งงอขั้นต่ำ (ความหนาของวัสดุ≥2×สำหรับอลูมิเนียม)

ระยะห่างของหลุม (เส้นผ่านศูนย์กลาง≥1.5×เพื่อหลีกเลี่ยงการเสียรูป)

มุมร่าง (≥1°สำหรับการปล่อยชิ้นส่วนที่ราบรื่น)

กรณีศึกษาเรื่องบังโคลนยานยนต์ของยานยนต์แสดงให้เห็นว่าการรวม CAE และ DFM ลดลงของเสียวัสดุลง 18% และอายุการใช้งานที่ยาวนานขึ้น 30% ผ่านการออกแบบช่องระบายความร้อนที่ดีที่สุด

เครื่องมือเหล็ก มีอิทธิพลเหนือการผลิตตายเนื่องจากความต้านทานการสึกหรอและความเสถียรทางความร้อน วัสดุทั่วไป ได้แก่ :

AISI D2 : ปริมาณโครเมียมสูง (12%) สำหรับความต้านทานต่อการเสียดสีความแข็งสูงถึง 62 ชั่วโมง

AISI O1 : เหล็กแข็งที่มีน้ำมันที่มีความสามารถเหนือกว่าสำหรับรูปทรงเรขาคณิตที่สลับซับซ้อน

คาร์ไบด์เม็ดมีด : ใช้ในพื้นที่สวมใส่สูงเช่นขอบ blanking ยืดอายุการใช้งาน 3 ×

การประมวลผลวัสดุล่วงหน้าเกี่ยวข้องกับ:

การตัดด้วยเลเซอร์ : เตรียมช่องว่างด้วยความแม่นยำ± 0.05 มม.

การรักษาด้วยความร้อน : การดับสูญญากาศช่วยให้มั่นใจได้ถึงความแข็งที่สม่ำเสมอ (เช่น 60–62 HRC)

การตัดเฉือนซีเอ็นซี : 5 แกน CNC Mills บรรลุรูปทรงเรขาคณิตที่ซับซ้อน (เช่น undercuts, ผนังเรียว) ที่มีความขรุขระพื้นผิว≤ra0.4μmและความเรียบภายใน±2μm ตัวอย่างเช่นแชสซีสมาร์ทโฟนต้องใช้เวลาการกัดที่แม่นยำกว่า 20 ชั่วโมงเพื่อให้ตรงกับความคลาดเคลื่อน±2μm

เครื่องตัดเฉือนไฟฟ้า (EDM) : เหมาะสำหรับอุปกรณ์ขนาดเล็กเช่นขั้วต่อพิทช์ 0.1 มม. ในอิเล็กทรอนิกส์ตาย ลวด EDM ตัดเหล็กแข็งด้วยความแม่นยำ± 0.005 มม. ซึ่งสำคัญสำหรับส่วนประกอบการบินและอวกาศ

การผลิตสารเติมแต่ง : ช่องระบายความร้อนที่สอดคล้องกันพิมพ์ผ่านฟิวชั่นเตียงผงเลเซอร์ลดเวลารอบ 25% และ warpage 12%.

การเคลือบ TD : กระบวนการสะสมไอเพิ่มความต้านทานต่อการเสียดสีโดย 3 ×เหมาะสำหรับการจัดการสแตนเลส

Electropolishing : ลดแรงเสียดทาน 40% ในแอปพลิเคชั่นที่วาดภาพลึกลดการเล็กน้อย

ไนเตรท : การแข็งตัวของพื้นผิว (ถึง 1,200–1,500 HV) ขยายอายุการใช้งานในการผลิตปริมาณสูง (เช่น 500,000+ รอบ)

การตรวจสอบในกระบวนการ : เซ็นเซอร์ IoT ติดตามพารามิเตอร์เช่นการกดน้ำหนัก (800–2,500 ตัน) และความเร็ว RAM (≤20 SPM) รักษาความสอดคล้องของส่วน± 1% เซ็นเซอร์การสั่นสะเทือนตรวจจับไมโครร่อง 200+ ชั่วโมงก่อนที่จะล้มเหลวลดการหยุดทำงานที่ไม่ได้วางแผนไว้ 60%

การตรวจสอบหลังกระบวนการ :

พิกัดเครื่องวัด (CMMS) ตรวจสอบความคลาดเคลื่อน (เช่น± 0.01 มม.)

การสแกน 3D เปรียบเทียบตายแล้วกับรุ่น CAD ระบุการเบี่ยงเบน> 0.02 มม.

เหล็กกล้าเครื่องมือรีไซเคิล : ลดการปล่อยCO₂ 35% ต่อการตาย

การเพิ่มประสิทธิภาพที่ขับเคลื่อนด้วย AI : อัลกอริทึมการออกแบบการออกแบบน้ำหนักเบาตายด้วยวัสดุน้อยลง 22% ในขณะที่รักษาความแข็งแกร่ง

ไฮบริดตาย : รวมพอลิเมอร์เสริมคาร์บอนไฟเบอร์กับแกนเหล็กเพื่อลดน้ำหนัก 40% และการตอบสนองทางความร้อนที่เร็วขึ้น

กระบวนการ | ความอดทน | รอบเวลา | ประสิทธิภาพต้นทุน |

|---|---|---|---|

การตัดเฉือนซีเอ็นซี 5 แกน | ±2μm | 20+ ชั่วโมง | สูง |

การตัดเลเซอร์ | ± 0.05 มม. | 5–10 นาที | ปานกลาง |

EDM | ± 0.005 มม. | 15+ ชั่วโมง | สูง |

การผลิตสารเติมแต่ง | ± 0.1 มม. | 8–12 ชั่วโมง | ปานกลาง |

การเปรียบเทียบตัวชี้วัดที่สำคัญ

ด้วยการบูรณาการเทคโนโลยีเหล่านี้ผู้ผลิตจะได้รับเวลาต่อตลาดที่เร็วขึ้น 30-50% และลดต้นทุนต่อส่วน 20% ต่อส่วนในการผลิตในปริมาณมาก

การผลิต Die ที่มีความแม่นยำสูงขึ้นอยู่กับเทคโนโลยีที่ทันสมัยเช่นการตัดเฉือนซีเอ็นซีหลายแกนการเพิ่มประสิทธิภาพกระบวนการ AI ที่ขับเคลื่อนด้วย AI วิศวกรรมพื้นผิวขั้นสูงและการควบคุมคุณภาพที่เปิดใช้งาน IoT เพื่อให้ได้ความคลาดเคลื่อนของไมครอนย่อย

(1) การตัดเฉือนซีเอ็นซี 5 แกน

5 แกน CNC Mills เปิดใช้งานการผลิตรูปทรงเรขาคณิตที่ซับซ้อน (เช่น undercuts, ผนังเรียว) ที่มีความคลาดเคลื่อนเท่ากับ±2μmและความขรุขระของพื้นผิว≤Ra0.4μm ตัวอย่างเช่นแชสซีสมาร์ทโฟนต้องใช้เวลา 20+ ชั่วโมงของการกัดอย่างต่อเนื่องเพื่อให้ได้ความเรียบภายใน±2μmซึ่งเป็นสิ่งสำคัญเพื่อให้มั่นใจว่าการประกอบส่วนประกอบที่ไร้รอยต่อเช่นโมดูลกล้อง

(2) การตัดเฉือนไฟฟ้า (EDM)

Wire EDM นั้นขาดไม่ได้สำหรับคุณสมบัติขนาดเล็กในเหล็กกล้าเครื่องมือแข็งเช่นขั้วต่อพิทช์ 0.1 มม. สำหรับอุปกรณ์อิเล็กทรอนิกส์ ด้วยความแม่นยำของตำแหน่ง± 0.005 มม. EDM จะช่วยลดการบิดเบือนความร้อนได้รับความคมชัดของขอบ <0.01 มม. รัศมี

(3) การผลิตสารเติมแต่ง (AM)

Laser Powder Bed Fusion (LPBF) พิมพ์ช่องระบายความร้อนที่สอดคล้องกันภายในตายลดเวลารอบ 25% และความร้อน warpage 12% กรณีศึกษาเกี่ยวกับการตายของกันชนยานยนต์แสดงให้เห็นว่าการระบายความร้อนแบบครบวงจรเพิ่มความเสถียรในมิติของมิติ 18% เมื่อเทียบกับช่องทางเจาะแบบดั้งเดิม

(1) การเคลือบ TD

การเคลือบด้วยความร้อนการเคลือบด้วยชั้นคาร์ไบด์ 5–15μm (เช่นวานาเดียมคาร์ไบด์) บนพื้นผิวตายเพิ่มความต้านทานต่อการขัดถู 3 × ตายสำหรับการปั๊มสแตนเลสได้รับ 500,000+ รอบโดยไม่ต้องทำงานซ้ำแม้จะอยู่ภายใต้ความเครียดเกิน 1,500 MPa

(2) ไฟฟ้า

กระบวนการทางเคมีไฟฟ้านี้ช่วยลดความขรุขระของพื้นผิวเป็น RA 0.1μmตัดแรงเสียดทาน 40% ในการใช้งานที่วาดลึก สำหรับอุปกรณ์การแพทย์เสียชีวิตด้วยไฟฟ้าทำให้มั่นใจได้ว่าขอบที่ปราศจากเสี้ยนและการปฏิบัติตามความเข้ากันได้ทางชีวภาพ

(3) พลาสมาไนไตรด์

การชุบแข็งพื้นผิวผ่านการทิ้งระเบิดของไนโตรเจนไอออนประสบความสำเร็จในกรณีที่ 0.1–0.3 มม. และไมโครฮาร์ดส์สูงถึง 1,200 HV ขยายอายุการใช้งานสำหรับการผลิตส่วนประกอบอลูมิเนียมอัลลอยด์ในปริมาณมาก

(1) การออกแบบกำเนิด

อัลกอริทึม AI เพิ่มประสิทธิภาพโครงสร้างตายสำหรับการลดน้ำหนัก (เช่นเบากว่า 22%) ในขณะที่รักษาความแข็งแกร่ง ความก้าวหน้าแบบโปรเกรสซีฟที่ออกแบบมาจากการกำเนิดสำหรับวงเล็บยานยนต์ลดต้นทุนวัสดุลง $ 15,000 และการใช้พลังงาน 30%

(2) การบำรุงรักษาทำนาย

เซ็นเซอร์ IoT ตรวจสอบพารามิเตอร์แบบเรียลไทม์เช่นการสั่นสะเทือน (การกระจัด ≤5µm) และอุณหภูมิ (20–120 ° C) รูปแบบการเรียนรู้ของเครื่องทำนายเครื่องมือสวมใส่ล่วงหน้า 200+ ชั่วโมงโดยไม่ได้วางแผนการหยุดทำงานที่ไม่ได้วางแผนไว้ 60%

(3) การจำลองคู่ดิจิตอล

แบบจำลองเสมือนจริงของการตายจำลองประสิทธิภาพในโลกแห่งความเป็นจริงภายใต้เงื่อนไขที่แตกต่างกัน:

ความเร็วกด : ปรับให้เหมาะสมกับ≤20จังหวะต่อนาที (SPM) เพื่อสมดุลประสิทธิภาพการผลิตและคุณภาพของชิ้นส่วน

กำลังยึด : ปรับระหว่าง 800–2,500 ตันเพื่อป้องกันวัสดุที่มีความเครียดมากเกินไป

(1) มาตรวิทยาในบรรทัด

เครื่องสแกนเลเซอร์และ CMMS (พิกัดเครื่องวัด) ทำการตรวจสอบขนาดที่สำคัญ 100% เช่น:

มุมโค้งงอ : ± 0.1 °ความแม่นยำสำหรับวงเล็บยานยนต์

ตำแหน่งหลุม : ± 0.02 มม. สำหรับตัวเชื่อมต่ออิเล็กทรอนิกส์ตาย

(2) เครื่องจักรกลแบบปรับตัว

ระบบ CNC แบบวงปิดปรับฟีดและความเร็วแบบเรียลไทม์ตามข้อมูลการสึกหรอของเครื่องมือ ตัวอย่างเช่นโรงสี 5 แกนตัดเหล็ก D2 ลดลงโดยอัตโนมัติลดความเร็วของแกนหมุนลง 15% เมื่อการโก่งตัวของเครื่องมือเกิน2μmรักษาความคลาดเคลื่อน

(3) กระบวนการประหยัดพลังงาน

ระบบหล่อลื่นปริมาณต่ำสุด (MQL) ลดการใช้งานน้ำหล่อเย็นลง 90% ในขณะที่ลูกผสมตาย (แกนคาร์บอนไฟเบอร์ + เหล็ก) ลดการใช้พลังงานลง 25% ในระหว่างการปั่นจักรยานความร้อน

(1) ยานยนต์

การปั๊มร้อนตาย : ช่องระบายความร้อนด้วยน้ำเป็นส่วนประกอบของเหล็กความแข็งแรงสูงเป็นพิเศษ (UHSS) ที่มีความต้านทานแรงดึง> 2,000 MPa

เครื่องมือไฮโดรฟอร์ม : บรรลุรูปร่างท่อที่ซับซ้อนด้วยความหนาของผนังสม่ำเสมอ≥98%

(2) อุปกรณ์อิเล็กทรอนิกส์

Micro-Stamping Dies : เม็ดมีด Tungsten Carbide EDM-cut ผลิตตัวเชื่อมต่อที่มีความทนทานต่อ 0.05 มม.

การขึ้นรูปด้วยสูญญากาศช่วย : กำจัดการกักเก็บอากาศในระหว่างการก่อตัวของโลหะแบบฟิล์มบาง (เช่น, 0.2 มม.-หนา EMI Shields)

(3) การบินและอวกาศ

การปลอมแปลงอุณหภูมิต่ำ : รักษาความสม่ำเสมอของอุณหภูมิ± 5 ° C สำหรับส่วนประกอบโลหะผสมไทเทเนียม

Superfinishing : พื้นผิวที่หันหน้าไปทางเพชรบรรลุ RA 0.025μmสำหรับใบมีดกังหัน

อุตสาหกรรมการผลิตตายกำลังอยู่ระหว่างการเปลี่ยนแปลงการเปลี่ยนแปลงซึ่งขับเคลื่อนด้วยความก้าวหน้าทางเทคโนโลยีและการปฏิบัติที่เป็นนวัตกรรม ที่แม่พิมพ์ Gree Daikin (Zhuhai Gree Daikin Precision Mold) โซลูชั่นที่ทันสมัยกำลังกำหนดกระบวนการแบบดั้งเดิมใหม่การตั้งค่ามาตรฐานใหม่เพื่อความแม่นยำประสิทธิภาพและความยั่งยืน ด้านล่างนี้เป็นนวัตกรรมสำคัญที่เป็นหัวหอกในการวิวัฒนาการนี้ตามที่แสดงให้เห็นถึงความเชี่ยวชาญของ Gree Daikin Mold และเรื่องราวความสำเร็จของลูกค้าระดับโลก:

แม่พิมพ์ Gree Daikin ใช้ประโยชน์จาก การออกแบบ 3 มิติแบบเต็มรูปแบบ และ การจำลองสัญญาณรบกวน เพื่อเพิ่มประสิทธิภาพการทำงานของแม่พิมพ์ก่อนที่การผลิตทางกายภาพจะเริ่มขึ้น โดยการจำลองการจัดการการจัดการและการประกอบแม่พิมพ์ในสภาพแวดล้อมเสมือนจริงการชนที่อาจเกิดขึ้นหรือข้อบกพร่องเชิงโครงสร้างจะถูกระบุและแก้ไขในขั้นตอนการออกแบบ วิธีการนี้จะช่วยลดการทดลองและข้อผิดพลาดในระหว่างการดีบักแม่พิมพ์ลดเวลานำไปได้มากถึง 30% ตัวอย่างเช่นงานของพวกเขาเกี่ยวกับแม่พิมพ์ปั๊มยานยนต์ใช้ CAE (วิศวกรรมคอมพิวเตอร์ช่วยคอมพิวเตอร์) เพื่อวิเคราะห์กระบวนการขึ้นรูปแบบแถบการปรับพารามิเตอร์ที่สำคัญเช่น Radii มุม (มุม R) เพื่อลดความเสี่ยงในการแตก

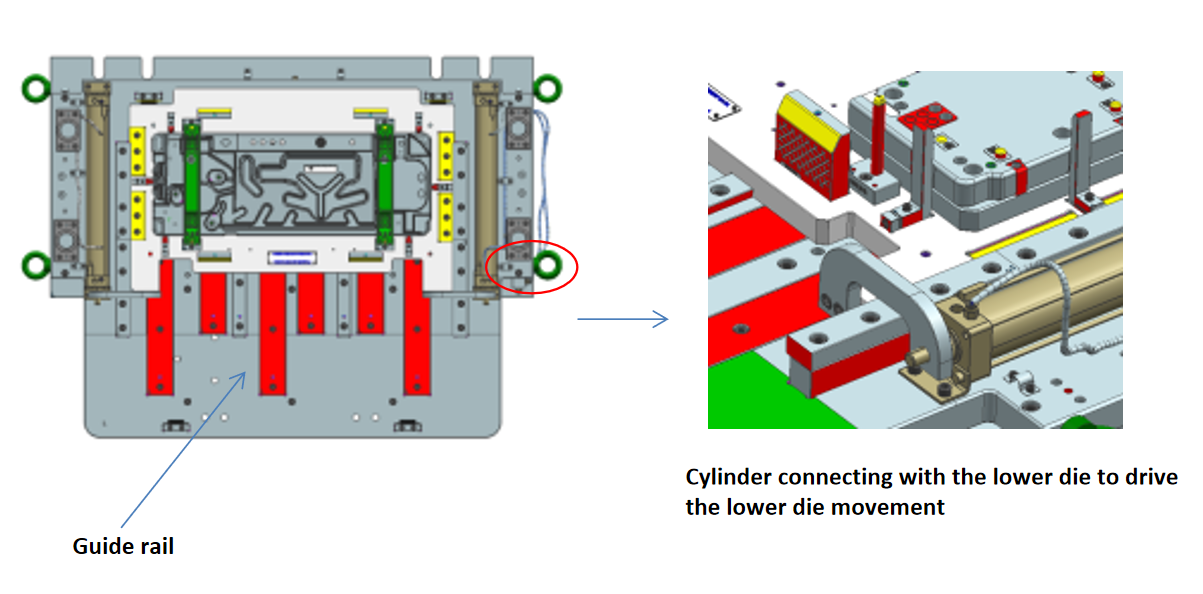

เทคโนโลยีสปริงไนโตรเจน ของ Gree Daikin Mold เป็นตัวอย่างว่านวัตกรรมโครงสร้างสามารถปรับปรุงการผลิตได้อย่างไร ด้วยการออกแบบแม่พิมพ์จากชั้นเดียวเป็นการเคลื่อนไหวสองชั้นพวกเขาจะลดกระบวนการบีบอัดแผ่นด้านหน้าจากหกขั้นตอนเป็นห้าสำหรับไคลเอนต์เครื่องใช้ไฟฟ้าของสหรัฐอเมริกาค่าใช้จ่ายในการใช้เครื่องมือและรอบเวลา ในทำนองเดียวกัน เทคโนโลยีโลดโผนความปลอดภัยเฟรมด้านล่าง ของพวกเขา รวมตัวถังลมนิวเมติกเข้ากับระบบรางนำทางทำให้การเคลื่อนไหวไปข้างหน้ากลับไปข้างหน้าอย่างแม่นยำสำหรับการประกอบที่ปลอดภัยโดยไม่ต้องดำเนินการรอง นวัตกรรมดังกล่าวสอดคล้องกับความต้องการของอุตสาหกรรมสำหรับเครื่องมือที่มีน้ำหนักเบา

ติดตั้ง เครื่องจักร Makino และ Mitsubishi CNC (ความแม่นยำ≤0.01mm) และ ระบบติดตาม ERP , แม่พิมพ์ Gree Daikin ได้รวบรวมการผลิตอัจฉริยะ การตรวจสอบสถานะการตัดเฉือนแบบเรียลไทม์ผ่านซอฟต์แวร์ CAE/CAD/CAM/UG ช่วยให้มั่นใจได้ว่าการประสานงานที่ไร้รอยต่อในการออกแบบการผลิตและการควบคุมคุณภาพ ตัวอย่างเช่นเทคโนโลยีการเปลี่ยนแปลงอัตโนมัติของพวกเขาช่วยให้แม่พิมพ์หลายผลิตภัณฑ์สามารถปรับตัวได้อย่างรวดเร็วตามข้อกำหนดของลูกค้าเพิ่มประสิทธิภาพการผลิต 40% สำหรับลูกค้ายานยนต์และการดูแลสุขภาพ

การออกแบบ การทำงานร่วมกันของ Gree Daikin Mold สำหรับการผลิต (DFM) แนวทางสะพาน R&D และการผลิต โดยการร่วมมือกับลูกค้าในช่วง DFM พวกเขาเพิ่มประสิทธิภาพรูปทรงของผลิตภัณฑ์สำหรับการผลิตตายแบบก้าวหน้าดังที่เห็นในแม่พิมพ์ต่อเนื่องขนาดใหญ่สำหรับแผงด้านเครื่องใช้ในบ้าน นวัตกรรมวัสดุยังมีบทบาทสำคัญ: โลหะผสม SGCD2 และ PSGCD2-42N-Z08QV ได้รับการคัดเลือกเพื่อความแข็งแรงสูงความต้านทานการกัดกร่อนและความทนทานต่อความเหนื่อยล้าซึ่งเป็นส่วนประกอบที่แม่นยำเช่นชั้นวางเรือกลไฟ

ผ่านการรวมกระบวนการที่ขับเคลื่อนด้วย CAE และการเพิ่มประสิทธิภาพโครงสร้างเครื่องมือแม่พิมพ์ Gree Daikin ช่วยลดการสูญเสียวัสดุและการใช้พลังงาน ความสามารถของพวกเขาในการรวมขั้นตอนการประทับหลายขั้นตอนในการดำเนินงานน้อยลง (เช่นการตายแบบก้าวหน้าสำหรับตัวอย่างเครื่องใช้ในสำนักงาน) ลดต้นทุนแรงงานลง 25% ในขณะที่รักษามาตรฐานคุณภาพที่ได้รับการรับรองจาก ISO ลูกค้ารวมถึงแบรนด์ยานยนต์ของเยอรมันชั้นนำยืนยันถึงแม่พิมพ์ที่มีชีวิตการบริการที่ขยายออกไปและความคลาดเคลื่อนที่แม่นยำเน้นประโยชน์ทางเศรษฐกิจและสิ่งแวดล้อมของเครื่องมือที่ยั่งยืน

ทีมเทคนิค 150 คนของ Greedaikinmold รวมความเชี่ยวชาญในการใช้เครื่องมือด้านยานยนต์การดูแลสุขภาพและอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค วิศวกรหลายภาษาและเวิร์กโฟลว์ว่องไวช่วยให้สามารถปรับตัวได้อย่างรวดเร็วตามมาตรฐานอุตสาหกรรมที่หลากหลาย-จากแม่พิมพ์ปั๊มทางการแพทย์ที่ต้องการพื้นผิวที่มีการป้องกันเป็นศูนย์ไปจนถึงยานยนต์ที่มีปริมาณมาก ความเก่งกาจนี้วางตำแหน่งแม่พิมพ์ Gree Daikin ในฐานะผู้นำในนวัตกรรมข้ามภาค

มองไปข้างหน้าภาคการผลิตการตายของการปั๊มจะถูกกำหนดโดยแนวโน้มการเปลี่ยนแปลงห้าประการแต่ละครั้งมีโอกาสสำหรับนวัตกรรมและการเติบโต:

การบูรณาการของ ปัญญาประดิษฐ์ (AI) และการเรียนรู้ของเครื่องเข้ากับระบบ CAD/CAE จะเร่งการเพิ่มประสิทธิภาพการออกแบบ อัลกอริทึม AI สามารถทำนายพฤติกรรมของวัสดุแนะนำการปรับโครงสร้างและการสึกหรอของเครื่องมือการคาดการณ์ช่วยให้การบำรุงรักษาเชิงรุก สำหรับ บริษัท เช่น Gree Daikin Mold นี่หมายถึงการเพิ่มกรอบการจำลอง 3D ของพวกเขาเพื่อรวมการวิเคราะห์การทำนายแบบเรียลไทม์ลดเวลาการหยุดทำงานที่ไม่ได้วางแผนและขยายอายุการใช้งานของเชื้อรา

กฎระเบียบด้านสิ่งแวดล้อมและการจัดลำดับความสำคัญด้านสิ่งแวดล้อมสังคมและการกำกับดูแล) จะผลักดันให้ผู้ผลิตเข้าสู่ แนวทาง ปฏิบัติ ความเชี่ยวชาญของแม่พิมพ์ Gree Daikin เกี่ยวกับประสิทธิภาพของวัสดุ (เช่นการลดเศษซากผ่านการวิเคราะห์ CAE) และกระบวนการประหยัดพลังงาน (เช่นการรวมหลายขั้นตอน) วางตำแหน่งเพื่อนำไปสู่การใช้เครื่องมือที่ใส่ใจเชิงนิเวศ ความคิดริเริ่มในอนาคตอาจรวมถึงการใช้โลหะผสมรีไซเคิลการตัดเฉือนคาร์บอนเป็นกลางและระบบระบายความร้อนแบบวงปิดเพื่อลดรอยเท้าด้านสิ่งแวดล้อมทางเศรษฐกิจแบบวงกลม

ในฐานะอุตสาหกรรมเช่นยานพาหนะไฟฟ้า (EVs) และเครื่องใช้ไฟฟ้าอัจฉริยะต้องการชีวิตผลิตภัณฑ์ที่สั้นลง เครื่องมือที่รวดเร็ว และ ระบบแม่พิมพ์แบบแยกส่วน จะกลายเป็นสิ่งสำคัญ เทคโนโลยีการเปลี่ยนแปลงอัตโนมัติของ Gree Daikin Mold และวิธีการทำงานร่วมกัน DFM เป็นพิมพ์เขียวสำหรับการปรับแต่งที่ปรับขนาดได้ การลงทุนในการพิมพ์ 5D (การรวมการผลิตสารเติมแต่งเข้ากับเครื่องจักรกลซีเอ็นซี) สามารถบีบอัดรอบการสร้างต้นแบบต่อไปได้หลายสัปดาห์

การหยุดชะงักของซัพพลายเชนหลังการฉีดยาได้กระตุ้นให้เกิดการเปลี่ยนไปสู่ศูนย์กลางการผลิตในภูมิภาค รอยเท้าระดับโลกของ Gree Daikin Mold ซึ่งได้รับการสนับสนุนจากทีมหลายภาษาและศูนย์ R&D ที่มีการแปลเป็นภาษาท้องถิ่น - จะมีความสำคัญในการให้บริการลูกค้าที่ให้ความสำคัญกับการจัดลำดับความสำคัญ โดยการสร้างพันธมิตรในตลาดสำคัญ (เช่นยุโรปอเมริกาเหนือและเอเชียตะวันออกเฉียงใต้) แม่พิมพ์ Gree Daikin สามารถเสนอเวลาตอบสนองที่เร็วขึ้นและลดความเสี่ยงทางการเมือง

ในขณะที่ระบบอัตโนมัติก้าวหน้า องค์ประกอบของมนุษย์ ยังคงไม่สามารถถูกแทนที่ได้ ทีมเทคนิค 150 คนของ Gree Daikin Mold เป็นตัวอย่างที่ว่าวิศวกรที่มีทักษะซึ่งติดตั้งเครื่องมือ AI-Augmented สามารถผลักดันขอบเขตของนวัตกรรมได้อย่างไร โปรแกรมที่ยอดเยี่ยมใน AI, IoT และ Science Material Science จะช่วยให้มั่นใจว่าพนักงานของ Gree Daikin Mold อยู่เหนือเส้นโค้งเทคโนโลยี

เพื่อรักษาความเป็นผู้นำ Greedaikinmold วางแผนที่จะ:

ขยายขีดความสามารถคู่ดิจิตอล สำหรับการจัดการวงจรชีวิตแบบครบวงจรของแม่พิมพ์

เปิดตัวโครงการผลิตสีเขียว โดยมีเป้าหมายลดการใช้พลังงาน 40% ภายในปี 2573

ปลอมแปลงพันธมิตรกับผู้ให้บริการด้านเทคโนโลยี เพื่อรวมเซ็นเซอร์ที่เปิดใช้งาน IoT เข้ากับแม่พิมพ์สำหรับการตรวจสอบประสิทธิภาพแบบเรียลไทม์

การลงทุนด้านการวิจัยและพัฒนาสองครั้ง ใน AI และวิทยาศาสตร์วัสดุโดยมุ่งเน้นไปที่คอมโพสิตน้ำหนักเบาสำหรับ EVs และการบินและอวกาศ

อนาคตของการผลิตตายเป็นหนึ่งในการบรรจบกัน - ที่ความแม่นยำเป็นไปตามความยั่งยืนเครื่องมือดิจิตอลขยายความเชี่ยวชาญของมนุษย์และความท้าทายระดับโลกเป็นแรงบันดาลใจให้กับโซลูชั่นที่มีการแปล บริษัท อย่าง Gree Daikin Mold ด้วยการผสมผสานระหว่างความเชี่ยวชาญด้านเทคนิคความคล่องตัวและความเป็นผู้นำที่มีวิสัยทัศน์นั้นไม่เพียง แต่ปรับให้เข้ากับการเปลี่ยนแปลงเหล่านี้ แต่เพื่อกำหนดพวกเขา ในฐานะที่เป็นอุตสาหกรรมตั้งแต่การดูแลสุขภาพไปจนถึงความต้องการพลังงานทดแทนที่ชาญฉลาดเร็วขึ้นและเป็นสีเขียวนวัตกรรมเครื่องมืออย่างไม่หยุดยั้งของ Gree Daikin Mold ทำให้มั่นใจได้ว่ามันจะยังคงอยู่ในระดับแนวหน้าของวิวัฒนาการแบบไดนามิกนี้

เนื้อหาว่างเปล่า!

เนื้อหาว่างเปล่า!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.