หมวดจำนวน:0 การ:บรรณาธิการเว็บไซต์ เผยแพร่: 2568-06-05 ที่มา:เว็บไซต์

การฉีดขึ้นรูปมีอิทธิพลเหนือการผลิตที่ทันสมัยคิดเป็น 32% ของการแปรรูปพลาสติกทั่วโลก (ประมาณการอุตสาหกรรม) เทคโนโลยีนี้ช่วยให้การผลิตส่วนประกอบที่มีความแม่นยำสูงในอุตสาหกรรมต่าง ๆ เช่นยานยนต์อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและอุปกรณ์การแพทย์ คุณภาพของแม่พิมพ์ส่งผลกระทบโดยตรงต่อความคลาดเคลื่อนของผลิตภัณฑ์ (± 0.02–0.05 มม. สำหรับแม่พิมพ์ที่มีความแม่นยำ) และต้นทุนการผลิตโดยมีแม่พิมพ์ที่ออกแบบมาไม่ดีเพิ่มอัตราเศษซากมากถึง 15%

กระบวนการผลิตแม่พิมพ์ฉีดเกี่ยวข้องกับห้าขั้นตอนที่สำคัญ:

(1) การวิเคราะห์การออกแบบเพื่อการผลิต (DFM)

(2) การออกแบบแม่พิมพ์และการจำลอง

(3) การตัดเฉือนที่แม่นยำ

(4) การรักษาพื้นผิวและการประกอบ

(5) การทดสอบและการเพิ่มประสิทธิภาพ

เทคโนโลยีขั้นสูงเช่นการวิเคราะห์การไหลของแม่พิมพ์ที่ขับเคลื่อนด้วย AI และการตัดเฉือนซีเอ็นซี 5 แกนทำให้มั่นใจได้ว่า <2μmมีความแม่นยำในเครื่องมือที่ทันสมัย

การฉีดขึ้นรูปเป็นรากฐานที่สำคัญของการผลิตที่ทันสมัยคิดเป็นมากกว่า 30% ของการผลิตพลาสติกทั่ว โลก กระบวนการอเนกประสงค์นี้ช่วยให้การผลิตจำนวนมากของส่วนประกอบที่ซับซ้อนและมีความแม่นยำสูงในอุตสาหกรรมตั้งแต่ยานยนต์ไปจนถึงอุปกรณ์การแพทย์

1.1 ความแม่นยำและความยืดหยุ่น :

การฉีดขึ้นรูปได้รับความคลาดเคลื่อนให้แน่นเท่ากับ± 0.001 นิ้วทำให้ขาดไม่ได้สำหรับการผลิตชิ้นส่วนที่ซับซ้อนเช่น microgears, การปลูกถ่ายทางการแพทย์และตัวเชื่อมต่อยานยนต์ เวิร์กโฟลว์อัตโนมัติช่วยให้ผู้ผลิตสามารถผลิตหน่วยที่เหมือนกันหลายล้านหน่วยที่มีข้อบกพร่องน้อยที่สุด-สำคัญสำหรับอุตสาหกรรมเช่นอิเล็กทรอนิกส์ซึ่งส่วนประกอบต่าง ๆ เช่นตัวเรือนสมาร์ทโฟนและการติดตั้งแผงวงจรต้องมีความแม่นยำระดับมิลลิเมตร

1.2 การใช้งานข้ามอุตสาหกรรม :

ยานยนต์ : ส่วนประกอบที่มีน้ำหนักเบา (เช่นกันชน, แดชบอร์ด) ลดน้ำหนักของยานพาหนะเพิ่มประสิทธิภาพการใช้เชื้อเพลิง

การแพทย์ : อุปกรณ์ที่ผ่านการฆ่าเชื้อ, ทางชีวภาพเช่นเข็มฉีดยาและเครื่องมือผ่าตัดผลิตด้วยความแม่นยำที่ได้รับการรับรองจาก ISO

สินค้าอุปโภคบริโภค : สิ่งของในครัวเรือนที่ทนทาน (เช่นภาชนะพลาสติกของเล่น) ผลิตในราคาต่ำต่อหน่วย

อิเล็กทรอนิกส์ : รูปทรงเรขาคณิตที่ซับซ้อนสำหรับตัวเชื่อมต่อและสิ่งที่แนบมาช่วยให้มั่นใจได้ว่าการป้องกันและการทำงานในอุปกรณ์

1.3 ประสิทธิภาพทางเศรษฐกิจ :

ในขณะที่ต้นทุนเชื้อราเริ่มต้นสามารถถึง 10,000–100,000 ค่าใช้จ่ายต่อหน่วยลดลงอย่างทวีคูณในระดับ ตัวอย่างเช่นการผลิตแคปพลาสติก 100,000 ตัวช่วยลดค่าใช้จ่ายส่วนบุคคลเป็น 0.02–0.05 เมื่อเทียบกับ 5–10 สำหรับแบทช์ขนาดเล็ก การออกแบบแม่พิมพ์ขั้นสูงและวัสดุเช่นเหล็กแข็ง (H13, S136) ยืดอายุการใช้งานของเครื่องมือไปยัง 500,000–1 ล้านรอบเพิ่ม ROI

1.4 การพัฒนาอย่างยั่งยืนและนวัตกรรม :

กว่า 85% ของขยะเทอร์โมพลาสติกในการฉีดขึ้นรูปกลับเข้ามาในการผลิตโดยสอดคล้องกับเป้าหมายเศรษฐกิจแบบวงกลม แนวโน้มที่เกิดขึ้นใหม่เช่น โพลีเมอร์ที่ใช้ชีวภาพ และ แม่พิมพ์ลูกผสมที่มีช่องระบายความร้อนที่สอดคล้องกัน ช่วยลดการใช้พลังงานได้ 20-30% ในขณะที่รักษาประสิทธิภาพของวัฏจักร

กระบวนการผลิตแม่พิมพ์ฉีดเป็นลำดับการจัดเรียงอย่างพิถีพิถันซึ่งรวมการเพิ่มประสิทธิภาพการออกแบบวิศวกรรมความแม่นยำและเทคโนโลยีการผลิตขั้นสูง

ด้านล่างนี้เป็นรายละเอียดที่ครอบคลุมของแต่ละขั้นตอนซึ่งได้รับการสนับสนุนจากมาตรฐานอุตสาหกรรมและข้อมูลเชิงลึกทางเทคนิค

DFM ทำให้มั่นใจได้ว่าการออกแบบผลิตภัณฑ์สอดคล้องกับความสามารถในการผลิตลดข้อบกพร่องและค่าใช้จ่าย

การตรวจสอบการออกแบบผลิตภัณฑ์

การเพิ่มประสิทธิภาพมุมร่าง : ตรวจสอบให้แน่ใจว่ามุมร่างขั้นต่ำ 1 °สำหรับการดีดออกอย่างราบรื่น

ความหนาของผนังความสม่ำเสมอ : รักษาความแปรปรวน± 10% เพื่อป้องกันการจมและการแปรปรวน

การวางตำแหน่งประตู : ใช้การวิเคราะห์การไหลของแม่พิมพ์เพื่อจำลองการไหลของเรซิ่นและหลีกเลี่ยงกับดักอากาศ

กิจกรรมสำคัญ :

เครื่องมือ : ซอฟต์แวร์ DFM อัตโนมัติให้ข้อเสนอแนะทันทีเกี่ยวกับข้อบกพร่องในการออกแบบ (เช่น undercuts, ผนังบาง ๆ )

การเลือกวัสดุ

ความเสถียรทางความร้อน : เรซินประสิทธิภาพสูงเช่น PEEK ต้องการแม่พิมพ์ด้วยเหล็กแข็ง (H13, S136)

Cycle Life : Steels Tool (เช่น P20) มีประสิทธิภาพในการผลิตปานกลางในขณะที่โลหะผสมทองแดงเบริลเลียมเก่งในการระบายความร้อนอย่างรวดเร็ว

การจำลองการไหลของแม่พิมพ์

ทำนายเวลาการเติม (± 0.5S) ประสิทธิภาพการระบายความร้อน (ΔT <5 ° C) และความเสี่ยงวาร์ป

ลดรอบการทดลองใช้ 50% ผ่านการตรวจจับข้อบกพร่องเสมือนจริง

การออกแบบแม่พิมพ์ที่มีความแม่นยำกำหนดคุณภาพของส่วนเวลารอบและอายุการใช้งานที่ยาวนานของเครื่องมือ

องค์ประกอบการออกแบบหลัก

แผ่นโพรง/แกนหลัก : การออกแบบแบบแยกจัดให้อยู่ในแนวเดียวกันกับเส้นสายเพื่อลดแฟลช

ระบบระบายความร้อน : ช่องทางที่สอดคล้องกันลดเวลารอบ 30% และป้องกันการเสียรูปความร้อน

ระบบการขับออก : การวางพินที่ได้รับการปรับให้เหมาะสมจะหลีกเลี่ยงความเสียหายส่วนหนึ่งระหว่างการลดทอน

การสร้างแบบจำลองและการวิเคราะห์ CAD

การวิเคราะห์ Undercut : ระบุคุณสมบัติที่ต้องใช้สไลด์หรือตัวยก

การออกแบบช่องระบายอากาศ : ร่องขนาดเล็ก (ความลึก 0.02–0.05 มม.) ป้องกันกับดักแก๊ส

การตรวจสอบที่สำคัญ :

ความเข้ากันได้ของวัสดุ

วัสดุ | ความแข็ง (HRC) | ดีที่สุดสำหรับ | วงจรชีวิต |

|---|---|---|---|

P20 เหล็ก | 28–32 | การผลิตปานกลาง | 500,000 รอบ |

เหล็ก H13 | 48–52 | แอปพลิเคชันที่สวมใส่สูง | 1m+ รอบ |

อลูมิเนียม | 20–25 | การสร้างต้นแบบ | 50,000 รอบ |

การตัดเฉือนขั้นสูงทำให้มั่นใจได้ถึงความแม่นยำและความทนทานของไมครอน

เครื่องจักรกลซีเอ็นซี

5 แกน CNC : บรรลุความคลาดเคลื่อน± 0.005 มม. สำหรับรูปทรงเรขาคณิตที่ซับซ้อน

การตัด EDM/ลวด : สร้างขอบคม (RA 0.4μm) สำหรับคุณสมบัติขนาดเล็ก

การปรับปรุงพื้นผิว

การขัด : การเสร็จสิ้นกระจก (RA 0.02μm) ลดแรงเสียดทานและปรับปรุงการปล่อยชิ้นส่วน

การชุบโครเมี่ยม : เพิ่มชั้น 5–10μm CR2O3 สำหรับความต้านทานการกัดกร่อน

พื้นผิวการแกะสลัก : การทำพื้นผิวเลเซอร์สร้างพื้นผิวที่ใช้งานได้ (เช่นรูปแบบการยึดเกาะ)

การควบคุมคุณภาพ

การตรวจสอบ CMM : ตรวจสอบความถูกต้องของมิติ (± 0.001 มม.)

การทดลองเครื่องมือ : ทดสอบภาพการตรวจสอบประสิทธิภาพของแม่พิมพ์ภายใต้เงื่อนไขการผลิต

แอสเซมบลีสุดท้ายรวมส่วนประกอบสำหรับความพร้อมในการผลิตที่ราบรื่น

การรวมองค์ประกอบ

หมุด Ejector : จัดเรียงภายใน 0.01 มม. เพื่อป้องกันการเยื้องศูนย์

การทดสอบการรั่วไหลของสายระบายความร้อน : การตรวจสอบแรงดันเกิน 30% ทำให้แน่ใจว่าไม่มีการรั่วไหลของสารหล่อเย็น

กระบวนการตรวจสอบความถูกต้อง

การขึ้นรูปทางวิทยาศาสตร์ : การเพิ่มประสิทธิภาพพารามิเตอร์ที่ขับเคลื่อนด้วยข้อมูล (เช่นความดันการฉีด 80–120MPA)

เซ็นเซอร์ In-mold : ตรวจสอบอุณหภูมิเรียลไทม์ (± 1 ° C) และความดัน (± 0.5%)

การปรับปรุงอย่างต่อเนื่อง

การวิเคราะห์สาเหตุที่แท้จริง : ที่อยู่ข้อบกพร่องเช่นความเปราะบาง (เช่นการควบคุมความชื้น, ขีด จำกัด การถดถอย)

การบำรุงรักษาทำนาย : การสวมใส่แม่พิมพ์แม่พิมพ์ที่เปิดใช้งาน IoT และการซ่อมแซมกำหนดเวลา

การผลิตที่มีประสิทธิภาพขึ้นอยู่กับพารามิเตอร์ที่เหมาะสมและแนวทางปฏิบัติด้านความยั่งยืน

การลดรอบเวลา

การระบายความร้อนแบบสอดคล้อง : ลดเวลาเย็นลง 25–40%

การฉีดความเร็วสูง : ความเร็ว 500–1,000 มม./วินาทีลดเวลาเติม

มาตรการความยั่งยืน

การรีไซเคิลวัสดุ : 85% thermoplastic regrind นำกลับมาใช้ใหม่

เครื่องประหยัดพลังงาน : เครื่องอัดไฟฟ้าทั้งหมดลดการใช้พลังงาน 30%

อุตสาหกรรมแม่พิมพ์ฉีดกำลังเปลี่ยนการเปลี่ยนแปลงซึ่งขับเคลื่อนด้วยความก้าวหน้าในการตัดเฉือนที่แม่นยำการผลิตที่ชาญฉลาดและการปฏิบัติที่ยั่งยืน

ด้านล่างเป็นการวิเคราะห์เชิงลึกของเทคโนโลยีที่ทันสมัยและแนวโน้มที่เกิดขึ้นใหม่ทำให้อนาคตของการผลิตแม่พิมพ์

เทคนิคการตัดเฉือนขั้นสูงเป็นการนิยามมาตรฐานความแม่นยำใหม่ช่วยให้ความคลาดเคลื่อนระดับไมครอนและรูปทรงเรขาคณิตที่ซับซ้อน

การตัดเฉือนซีเอ็นซี 5 แกน :

ระบบซีเอ็นซี 5 แกนที่ทันสมัยได้รับความแม่นยำ± 0.005 มม. สำหรับส่วนประกอบแม่พิมพ์ที่ซับซ้อนเช่นไมโครช่องและพื้นผิวอิสระ ด้วยการกำจัดการตั้งค่าหลายครั้งเทคโนโลยีนี้จะช่วยลดเวลาการตัดเฉือนได้ 30–50% ในขณะที่ปรับปรุงพื้นผิว (RA ≤0.4μm) แอพพลิเคชั่นรวมถึงแม่พิมพ์เลนส์ออพติคอลและการปลูกถ่ายทางการแพทย์ที่ต้องการความแม่นยำของไมครอนย่อย

การผลิตสารเติมแต่งไฮบริด :

การรวม CNC แบบดั้งเดิมเข้ากับเทคนิคการเติมสาร (เช่น DMLS) ช่วยให้สามารถสร้าง ช่องระบายความร้อนที่สอดคล้องกัน ภายในแม่พิมพ์ ช่องทางเหล่านี้เพิ่มประสิทธิภาพการจัดการความร้อนลดเวลารอบเวลา 25–40% และลดข้อบกพร่องของวิปริต

การขึ้นรูปแบบไมโคร/นาโน :

เครื่องจักรและแม่พิมพ์พิเศษในขณะนี้ผลิตชิ้นส่วนที่มีคุณสมบัติเล็กเพียง10μmซึ่งสำคัญสำหรับเครื่องเซ็นเตอร์ขนาดเล็กและอุปกรณ์ที่สวมใส่ได้ พื้นผิวที่มีพื้นผิวเลเซอร์ (RA 0.1–10μm) ช่วยเพิ่มฟังก์ชั่นการทำงานเช่นการเคลือบป้องกันการสะท้อนแสงสำหรับส่วนประกอบแสง

ระบบ IoT, AI และข้อมูลที่ขับเคลื่อนด้วยข้อมูลกำลังปฏิวัติการควบคุมกระบวนการและการบำรุงรักษาทำนาย

การจำลองการไหลของแม่พิมพ์ที่ขับเคลื่อนด้วย AI :

เครื่องมือเช่น Autodesk Moldflow ใช้การเรียนรู้ของเครื่องเพื่อทำนายรูปแบบการเติมประสิทธิภาพการระบายความร้อนและความเสี่ยงของการพาร์ด้วยความแม่นยำ> 85% สิ่งนี้จะช่วยลดวัฏจักรการทดลองลง 50% และลดของเสียจากวัสดุ

เครือข่ายเซ็นเซอร์ในโมล :

เซ็นเซอร์ฝังตัวตรวจสอบพารามิเตอร์แบบเรียลไทม์เช่นอุณหภูมิ (± 0.5 ° C) และความดัน (± 0.5 MPa) ทำให้การปรับแบบไดนามิกระหว่างการผลิต ตัวอย่างเช่นผู้ผลิตยานยนต์ใช้ข้อมูลนี้เพื่อรักษาความสอดคล้องของชิ้นส่วน± 0.01 มม. ในการรันล้านรอบ

Digital Twins and Industry 4.0 :

แบบจำลองเสมือนจริงของแม่พิมพ์จำลองประสิทธิภาพภายใต้เงื่อนไขที่แตกต่างกันการปรับพารามิเตอร์ให้เหมาะสมเช่นแรงหนีบและความเร็วในการฉีด บริษัท ที่ใช้ Digital Twins รายงานเวลาต่อการตลาดที่เร็วขึ้น 20-30% และการใช้พลังงานลดลง 15%

อุตสาหกรรมกำลังจัดลำดับความสำคัญของประสิทธิภาพการใช้พลังงานและหลักการเศรษฐกิจแบบวงกลม

วัสดุที่ใช้ชีวภาพและรีไซเคิล :

แม่พิมพ์ที่ออกแบบมาสำหรับโพลีเมอร์ที่ย่อยสลายได้ทางชีวภาพ (เช่น PLA) และเทอร์โมพลาสติกรีไซเคิลลดการปล่อยก๊าซคาร์บอนไดออกไซด์ ตัวอย่างเช่นแม่พิมพ์บรรจุภัณฑ์อาหารโดยใช้ค่าใช้จ่ายวัสดุการตัดสัตว์เลี้ยงรีไซเคิล 25% ในขณะที่ปฏิบัติตามกฎระเบียบของ FDA

เครื่องประหยัดพลังงาน :

เครื่องฉีดแบบฉีดไฟฟ้าทั้งหมดใช้พลังงานน้อยกว่าคู่ไฮดรอลิก 30-50% ระบบเบรกแบบปฏิรูปการฟื้นฟูพลังงานในระหว่างการชะลอตัวเพื่อให้ได้ มาตรฐานความยั่งยืน ISO 50001

การรีไซเคิลแบบวงปิด :

ระบบ regrind ขั้นสูงนำกลับมาใช้ซ้ำ 85–90% ของของเสียเทอร์โมพลาสติก ภายในรอบการผลิต ซัพพลายเออร์ยานยนต์เช่น IntreTech รวมเทคโนโลยีนี้เข้าด้วยกันเพื่อให้บรรลุเป้าหมายการเติมเต็มศูนย์

เทคโนโลยียุคต่อไปกำลังปลดล็อคความสามารถที่ไม่เคยเกิดขึ้นมาก่อน

การออกแบบ Ai-Optimized (Generative AI) :

อัลกอริทึมสร้างโครงสร้างแม่พิมพ์ที่มีน้ำหนักเบาและมีความแข็งแรงสูงโดยการวิเคราะห์การกระจายความเครียดและคุณสมบัติของวัสดุ สิ่งนี้จะช่วยลดการใช้วัสดุ 15-20% ในขณะที่ปรับปรุงความทนทาน

การขัดและการประกอบหุ่นยนต์ :

หุ่นยนต์ร่วมกัน (Cobots) ที่ติดตั้งระบบการมองเห็นดำเนินการขัดกระจก (RA 0.02μm) และการประกอบที่แม่นยำทำให้ได้ ผลลัพธ์ที่ปราศจากข้อบกพร่อง 99.9% ในการผลิตแม่พิมพ์ทางการแพทย์

การรักษาพื้นผิวอัจฉริยะ :

นวัตกรรมเช่นการเคลือบ PVD ที่เพิ่มขึ้นในพลาสมาช่วยยืดอายุการใช้งานของแม่พิมพ์ได้ 3-5 ×แม้จะมีเรซินที่มีการขัดเช่นไนลอนที่เต็มไปด้วยแก้ว การชุบโครเมี่ยมและชั้นนาโนเซรามิกยังช่วยเพิ่มความต้านทานการกัดกร่อน

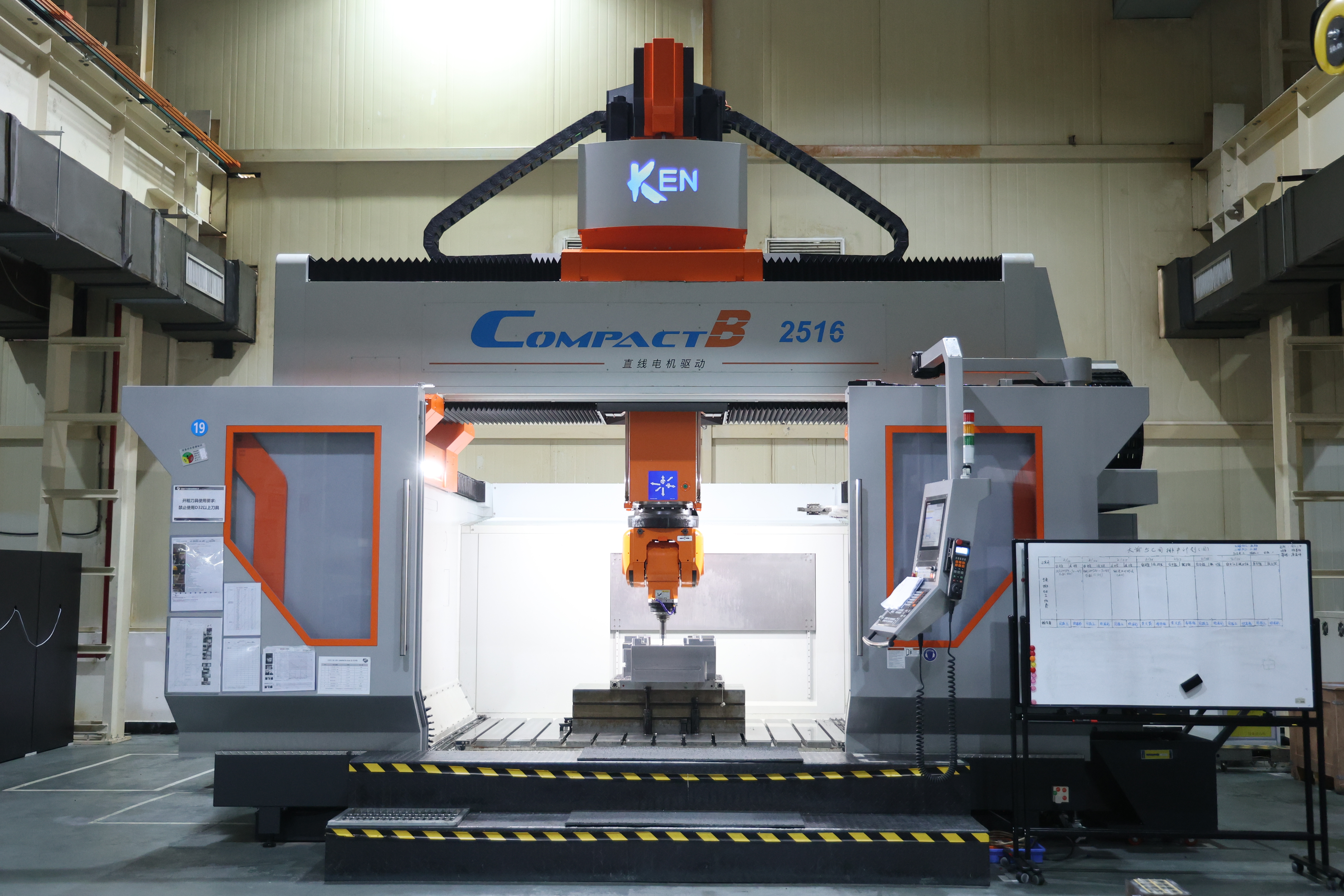

Zhuhai Gree Daikin Precision Mold Co. , Ltd. (GDM) เป็นผู้ให้บริการโซลูชั่นแบบบูรณาการชั้นนำในการฉีดขึ้นรูปด้วยความเชี่ยวชาญ 30 ปีในการพัฒนาแม่พิมพ์เต็มรูปแบบ-จากการวิเคราะห์ความเป็นไปได้ของผลิตภัณฑ์และการออกแบบแม่พิมพ์ไปจนถึงการบำรุงรักษาจำนวนมาก การใช้ประโยชน์จากความสามารถด้านการวิจัยและพัฒนาที่ทันสมัยเราเชี่ยวชาญในการทำแม่พิมพ์ที่มีความแม่นยำสูง (± 0.005 มม. ความอดทน) สำหรับอุตสาหกรรมสำคัญเก้าแห่งรวมถึงเครื่องใช้ในบ้านส่วนประกอบยานยนต์อุปกรณ์การแพทย์และอุปกรณ์พลังงานใหม่ให้บริการลูกค้าทั่วโลก 500 ราย

• การควบคุมการเสียรูป : ระบบทำความเย็นที่ดีที่สุด + การวิเคราะห์การไหลของแม่พิมพ์ + การจำลองการถือแรงดันช่วยลดการเสียรูปเป็น <0.15 มม. สำหรับส่วนประกอบขนาดใหญ่เช่นแผง AC

• การขึ้นรูปด้วยแก๊สช่วย : การวิเคราะห์การมีเพศสัมพันธ์หลายทางฟิสิกส์ตั้งอยู่ที่ช่องทางแก๊สอย่างแม่นยำกำจัดเส้นเชื่อมในกรอบแป้นพิมพ์อิเล็กทรอนิกส์

• การขึ้นรูปผนังบาง : การจำลองMoldFlow®เปิดใช้งานความหนาของผนัง 1.2 มม. สำหรับแม่พิมพ์ที่นั่งเด็กในขณะที่ยังคงความสมบูรณ์ของโครงสร้าง

• ระบบทดลองใช้อัจฉริยะ : เครื่องทดลองแบบเต็มรูปแบบ (1300T ถึง 180T) รองรับการสร้างต้นแบบอย่างรวดเร็วและการตรวจสอบกระบวนการในสถานที่

ศูนย์กลางการเพิ่มประสิทธิภาพแม่พิมพ์

ระบบการทำนายวงจรชีวิตขยายความทนทานของเชื้อรา 30%

การปั้นแบบไม่ใช้งานแบบบูรณาการช่วยลดค่าใช้จ่ายหลังการประมวลผลได้ 25%

สายการผลิตที่แม่นยำ

ศูนย์เครื่องจักรกล 5 แกนสูงกว่า 200 แกน

การประมวลผลอิเล็กโทรดกราไฟท์ที่เร็วกว่า 40%

การตรวจสอบ CMM แบบออนไลน์ช่วยให้มั่นใจได้ถึงการปฏิบัติตามมิติ 100%

กรอบการประกันคุณภาพ

ประตูคุณภาพสามระดับ: การวิเคราะห์ CAE, การตรวจสอบการทดลอง, การตรวจสอบการผลิตจำนวนมาก

72 ชั่วโมงระดับโลกหลังการขาย

การสนับสนุนด้านวิศวกรรมสองภาษา (EN/JP)

วิสัยทัศน์ของ GDM สำหรับอนาคตของการปั้นการฉีดขึ้นอยู่กับเสาหลักสามเสา: ระบบอัตโนมัติอัจฉริยะ , การผลิตที่ยั่งยืน และ การทำงานร่วมกันในยุค โลกาภิวัตน์ ลำดับความสำคัญเชิงกลยุทธ์เหล่านี้จะกำหนดมาตรฐานอุตสาหกรรมใหม่ผลักดันความเป็นเลิศในการดำเนินงานและมอบคุณค่าที่เหนือชั้นให้กับลูกค้าทั่วโลก

การใช้งานด้านเทคนิค

การออกแบบแม่พิมพ์ Ai-Optimized :

การปรับใช้อัลกอริทึมที่เป็นกรรมสิทธิ์ที่ได้รับการฝึกฝนในชุดข้อมูลประวัติศาสตร์กว่า 200,000+ เพื่อทำให้กระบวนการที่สำคัญเป็นไปโดยอัตโนมัติ:

▸ หน่วยข่าวกรองตำแหน่งประตู : ลดความไม่สมดุลของการเติมจาก 8% เป็น <1.5% ผ่านการจำลองการไหลแบบไดนามิก

▸ ระบบการขับออกด้วยตนเอง : ตัดเวลาการออกแบบ 40% ในขณะที่ปรับปรุงความสม่ำเสมอของความเครียดจากความเครียด 90%

▸ การตรวจจับการชนกันแบบเรียลไทม์ : กำจัด 95% ของความขัดแย้งของเครื่องมือผ่านฝาแฝดดิจิตอลที่ใช้ฟิสิกส์

เซลล์การผลิตอัจฉริยะ :

การรวมเซ็นเซอร์ IoT เข้ากับการกด 1300T-180T เพื่อเปิดใช้งาน:

▸ พารามิเตอร์การปรับตัวเอง : แรงหนีบปรับตัวอัตโนมัติ (± 1.5%) และอัตราการระบายความร้อนตามการเปลี่ยนแปลงของวัสดุ

▸ การบำรุงรักษาทำนาย : ลดการหยุดทำงานที่ไม่ได้วางแผนไว้ 60% ผ่านการตรวจจับการสั่นสะเทือน/อุณหภูมิความผิดปกติ

การใช้งานด้านเทคนิค

ระบบวัสดุวงกลม :

▸ เรซินที่ใช้ชีวภาพ : เปิดตัวพอลิเมอร์ที่เป็นกลาง 15+ เกรดภายในปี 2569 ได้รับการตรวจสอบโดยการรับรอง ISO 14067

▸ การรีไซเคิลแบบวงปิด : ได้รับการใช้ซ้ำ 98% ในตัวเรือนอุปกรณ์อิเล็กทรอนิกส์ผู้บริโภคที่มันวาวสูง

โรงงานพลังงานที่เป็นกลาง :

▸ เครื่องอัดพลังงานแสงอาทิตย์ : ชดเชย 35% ของความต้องการพลังงานผ่านระบบ PV บนดาดฟ้าภายในปี 2027

▸ ลูกผสมไฮดรอลิก : ตัดการใช้พลังงาน 45% ในเครื่อง 1000T+ ผ่านปั๊มที่ขับเคลื่อนด้วยเซอร์โว

เครื่องมือการทิ้งขยะเป็นศูนย์ :

▸ การระบายความร้อนแบบไม่มีน้ำ : ใช้ช่องทางที่เพิ่มขึ้นของกราฟีนเพื่อกำจัด 12,000 ตัน/ปีของน้ำเสีย

▸ การวิเคราะห์ของเสีย AI : ลดการเติมวัสดุมากเกินไป 22% ผ่านการเพิ่มประสิทธิภาพปริมาณการทำนายการยิง

การใช้งานด้านเทคนิค

แพลตฟอร์มดิจิตอลแบบครบวงจร :

▸ การออกแบบร่วมบนคลาวด์ : เปิดใช้งานการทำงานร่วมกันแบบเรียลไทม์ในเขตเวลา 20+ ด้วยบทวิจารณ์การออกแบบที่เปิดใช้งาน VR

▸ ไลบรารีเครื่องมือที่ได้มาตรฐาน : 5,000+ ส่วนประกอบแม่พิมพ์ที่ตรวจสอบแล้วก่อนหน้านี้เข้ากันได้กับ Engel, Arburg และ Haitian Press

ฮับนวัตกรรมระดับภูมิภาค :

▸ ยุโรป (2025) : ศูนย์เทคโนโลยี Stuttgart ที่เชี่ยวชาญด้านยานยนต์ไมโครมอลด์ (± 0.02 มม.)

▸ อเมริกาเหนือ (2026) : ศูนย์กลางมิชิแกนสำหรับการแก้ปัญหาซิลิโคนเกรดทางการแพทย์

ห่วงโซ่อุปทาน Agile :

▸ การตรวจสอบย้อนกลับของบล็อกเชน : รับประกันวัสดุต้นกำเนิดสำหรับการปฏิบัติตาม FDA/REAC

เนื้อหาว่างเปล่า!

เนื้อหาว่างเปล่า!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.